Pompes à double membrane

Gamme Phoenix

La Phoenix Range représente une évolution dans le domaine des pompes à membrane, offrant un moyen efficace et fiable pour le transfert de fluides dans diverses applications industrielles. Ces pompes hydrauliques volumétriques fonctionnent grâce au mouvement alternatif de deux membranes opposées, déplaçant le fluide d’un collecteur d’aspiration inférieur à travers le corps de la pompe jusqu’à un collecteur de refoulement. Leur appellation anglaise, « Air Operated Double Diaphragm » (AODD), souligne que le mouvement des membranes est contrôlé pneumatiquement via un distributeur d’air comprimé.

Cette conception polyvalente permet de gérer une large gamme de fluides dans différentes conditions de viscosité, avec des performances exceptionnelles. Les pompes Phoenix Range peuvent aspirer le liquide de profondeurs importantes et pomper à des hauteurs élevées, les rendant adaptées à de multiples applications industrielles. Avec des pressions d’alimentation allant de 1,5 bar à 8 bar, ces pompes sont idéales pour fonctionner dans divers environnements, garantissant un transfert de fluide fiable et efficace. La Phoenix Range incarne l’innovation et l’excellence dans la technologie des pompes à membrane, représentant un choix idéal pour les besoins de transfert de fluide dans des secteurs industriels diversifiés.

Comment fonctionne une pompe à membrane

La pompe à membrane est une pompe hydraulique pneumatique qui fonctionne grâce au mouvement de deux membranes opposées.

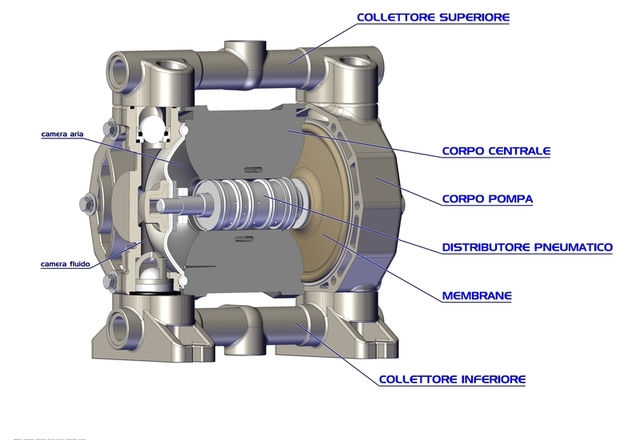

Les composants principaux comprennent:

01.

Le corps central : les extrémités sont les chambres à air opposées reliées par le distributeur pneumatique. Par celui-ci, l’admission et l’évacuation de l’air comprimé se produisent ;

02.

Le distributeur pneumatique est le composant qui assure un échange d’air continu dans les deux chambres opposées, maintenant un rapport presque de 1:1 entre le volume de fluide et d’air. Il est constitué d’une douille mobile reliée à l’arbre qui gère l’ouverture et la fermeture des passages d’air d’une chambre à l’autre du tiroir, le tout enfermé dans un corps cylindrique fixe pour le chargement et le déchargement du corps central. Le distributeur FLUIMAC permet de faire fonctionner les pompes à double membrane avec de l’air comprimé entre 2 bars et 8 bars ; Il est possible d’améliorer les performances de la pompe à membrane en agissant sur le nombre et la disposition des canaux de circulation et sur les frottements entre les pièces :

– ils doivent garantir une charge complète d’une chambre et en même temps la décharge complète de l’autre, évitant les situations de blocage où les forces entre une membrane et l’autre s’équilibrent,

– si le frottement est trop élevé, il n’y a pas assez de fluidité entre les pièces concentriques, nécessitant une augmentation de la pression d’air et de sa consommation, faisant démarrer la pompe à membrane à des pressions trop « élevées ».

03.

Les membranes sont les éléments élastiques et les composants principaux de la pompe à membrane qui permettent le mouvement du fluide. Elles sont faites de caoutchoucs qui changent leurs propriétés en fonction de l’environnement d’utilisation. D’un côté, elles entrent en contact avec l’air comprimé et de l’autre avec le fluide de travail. Les deux membranes, étant parfaitement opposées, effectuent un travail opposé pendant le cycle de travail : lorsque l’une se gonfle, permettant le pompage du fluide, l’autre se dégonfle, créant un vide dans la chambre du fluide, permettant ainsi l’aspiration de ce dernier. Elles sont conçues pour que leur forme n’interfère pas avec le distributeur et pour diminuer la contrainte de flexion ou augmenter la force de poussée.

D’elles dérive le nom de pompe à double membrane.

04.

Les corps de pompe sont les chambres de passage de fluide de la pompe pneumatique à double membrane. Elles contiennent une soupape de non-retour à bille en aspiration et une en refoulement qui s’ouvrent et se ferment de manière opposée en fonction de la phase de charge ou de décharge du fluide. Les soupapes, composées de bille, siège et cage, sont parfaitement concentriques au diamètre des canaux d’aspiration et de refoulement du corps de pompe pour éviter les fuites de fluide et garantir le passage du fluide à travers le diamètre intérieur. La bille repose complètement sur la circonférence interne pour empêcher le mouvement inverse du fluide et la cage la limite au seul mouvement vertical, non transversal. En fonction de la cylindrée du corps de pompe de la pompe à membrane, différentes débits peuvent être élaborés, tandis qu’en fonction du matériau constitutif (PP, PVDF, POMc, AISI, aluminium, etc.), des liquides chimiquement différents sont traités ;

05.

Les collecteurs sont les canaux de passage de fluide de la pompe à double membrane. Nous avons un collecteur d’aspiration et un collecteur de refoulement. Ils relient les deux chambres de travail opposées. En fonction de leur diamètre, différents débits peuvent être pompés ; ils sont fabriqués dans les mêmes matériaux que les corps de pompe en fonction du type de liquide pompé.

COMMENT FONCTIONNE UNE POMPE À MEMBRANE ?

PRINCIPE DE FONCTIONNEMENT DE LA POMPE PNEUMATIQUE À DOUBLE MEMBRANE

La pompe à membrane est une pompe hydraulique volumétrique qui traite le fluide de travail dans un volume de contrôle variable de manière périodique dans le temps, avec un flux généralement non stationnaire. Dans les pompes à membrane PHOENIX, le fluide voyage du collecteur d’aspiration inférieur au corps de la pompe, puis au collecteur de refoulement grâce au mouvement alternatif de deux membranes opposées. En anglais, elle est appelée Air Operated Double Diaphragm AODD car le mouvement est transmis aux membranes de manière pneumatique via un arbre contrôlé par un distributeur, dans lequel de l’air comprimé est introduit dans une chambre adjacente à la chambre de pompage. Grâce à ce mécanisme, la pompe à membrane peut également être appelée pompe à membrane pneumatique, ou plus précisément, pompe à double membrane pneumatique.

Dans la pompe à double membrane, les hauteur de refoulement du fluide de travail sont élevées, malgré sa taille relativement compacte : si déjà amorcée, elle peut aspirer du liquide depuis 9 mètres et pomper jusqu’à 9,8 mètres de hauteur en aspiration amorcée. Ces hauteurs peuvent être limitées par la viscosité du fluide lui-même, plus la viscosité est élevée, moins la hauteur de refoulement est importante.

La pression d’alimentation est quant à elle limitée par les frottements entre les composants du distributeur et les canaux de passage de l’air disponibles. Le rapport fluide-air est d’environ 1:1. Des pompes à double membrane pneumatique peuvent être réalisées pour des débits petits et moyens, et des hauteurs de refoulement moyennes et élevées.

Les pompes à membrane fonctionnent généralement avec des pressions d’alimentation comprises entre 1,5 bar et 8 bar.

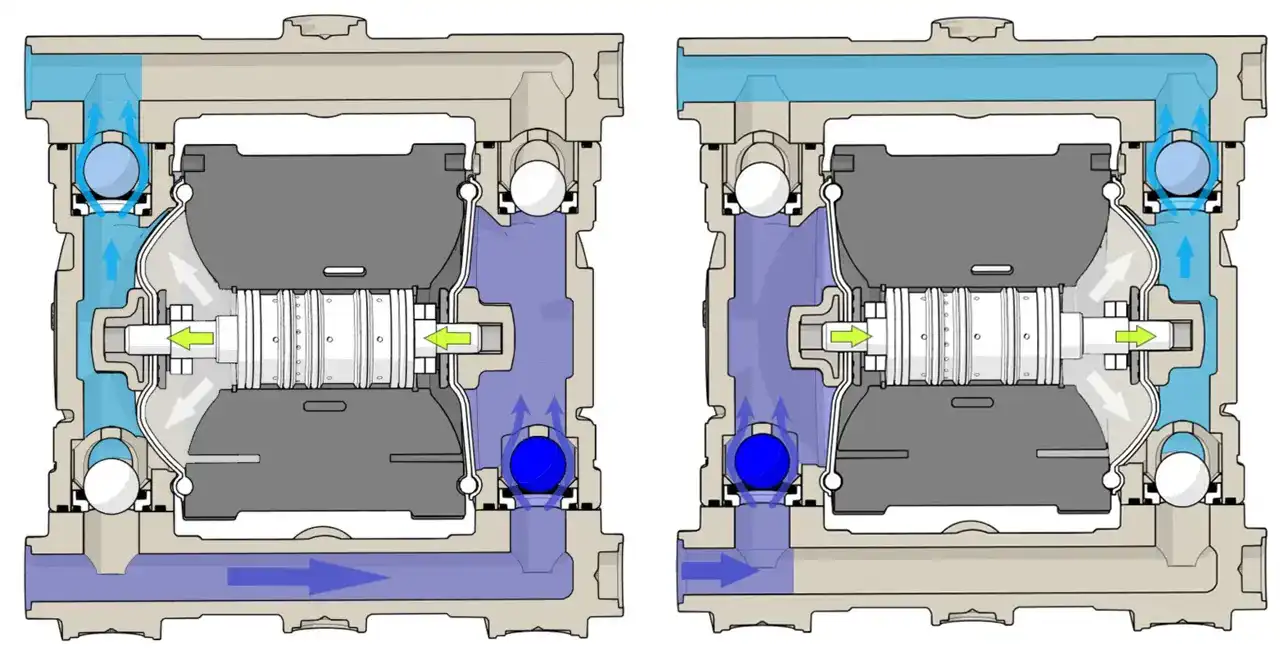

VOYONS LE CYCLE DE TRAVAIL D'UNE POMPE À MEMBRANE

Phase 1 côté air : L’air, via l’ouverture des canaux du distributeur, passe dans la membrane gauche qui se gonfle. L’arbre entraîne la membrane de droite qui se dégonfle, convoyant l’air excédentaire vers l’évacuation.

Phase 1 côté fluide : Dans la chambre gauche, le fluide sort du collecteur de refoulement sous la pression créée par la membrane. La bille d’aspiration est fermée et celle de refoulement est ouverte.

Dans la chambre droite, un vide se crée (dû au dégonflement de l’air de la membrane) permettant l’ouverture de la bille d’aspiration et le passage du fluide à travers le collecteur d’aspiration. La bille de refoulement est fermée.

Phase 2 côté air : Une fois la membrane gauche chargée, elle commence à se décharger. D’autres canaux sur le distributeur s’ouvrent alors, dirigeant l’air dans la membrane droite qui se gonfle.

Phase 2 côté fluide : Lorsque la membrane gauche se décharge, la chambre gauche se remplit de fluide. La bille d’aspiration s’ouvre en raison du vide créé, et le fluide passe à travers le collecteur d’aspiration. En revanche, dans la chambre droite, le fluide est poussé dans le collecteur de refoulement, la bille d’aspiration est fermée tandis que celle de refoulement est ouverte.

Avec seulement deux phases de travail et aucune période morte, le cycle de la pompe pneumatique à double membrane est complet et peut recommencer.

AVANTAGES DE LA POMPE PNEUMATIQUE À DOUBLE MEMBRANE

Ne cale pas et ne cavite pas :

Contrairement à une pompe centrifuge, la pompe à membrane pneumatique peut fonctionner à n’importe quel débit sans cavitation, car le fluide ne risque pas de vaporiser puisque la pression dans la chambre ne sera jamais inférieure à la tension de vapeur du fluide. Fluimac S.r.l. produit depuis longtemps des pompes à double membrane et a développé une méthode pour séparer l’alimentation du corps de pompe, rendant le montage moins difficile et réduisant le risque de pièces coincées, de joints et d’o-rings, tandis qu’augmenter les canaux de passage de l’air réduit le risque de calage de la pompe pneumatique. De plus, augmenter le nombre de vis de serrage a réduit le risque de fuite de la pompe en offrant une plus grande compression aux joints ;

Auto-amorçante :

Grâce à cette caractéristique, la pompe à membrane peut aspirer du fluide même si elle est positionnée au-dessus de la surface libre, même en fonctionnement à sec, c’est-à-dire sans liquide initial, jusqu’à 4 mètres de hauteur. Elle ne risque pas de montées en température et/ou de frottements endommageant la pompe et les membranes. Si déjà amorcée, elle peut aspirer du liquide depuis 9 mètres et pomper jusqu’à 9,8 mètres de hauteur avec aspiration amorcée ;

Pas besoin d’électricité :

Pour alimenter la pompe à membrane pneumatique, un système de compression d’air (plage entre 1 et 8 bars) est nécessaire, ce qui peut parfois être un avantage en raison de l’absence d’électricité près du liquide ;

Capable de traiter presque tous les types de fluides existants :

Comme la pompe à membrane est actionnée par air comprimé, avec des champs et des pressions d’utilisation plus larges et variés, les chambres de pompage se remplissent et se vident indépendamment du liquide traité, même en déplaçant des substances très denses ou visqueuses. Avec les pompes à double membrane, il est possible de traiter des liquides hautement acides, corrosifs ou alcalins, des peintures, des colles, des liquides à haute viscosité jusqu’à 50 CPS, des produits alimentaires, ou des liquides avec des particules solides jusqu’à 2 mm de diamètre dans les configurations les plus petites, et jusqu’à 12 mm dans les plus grandes. L’utilisation de pompes à membrane pneumatique pour des fluides avec la viscosité maximale autorisée entraîne une diminution jusqu’à 90 % du débit nominal ;

Facilement réglable :

Il est possible de varier le débit facilement en réduisant la charge pneumatique d’air comprimé entrant, ou en fermant le collecteur d’aspiration. Grâce à cette caractéristique, la pompe à double membrane pneumatique PHOENIX est adaptable à différents types de systèmes : en fonction de la pression d’alimentation, de 2 bars à 8 bars, il est possible d’obtenir différentes courbes caractéristiques ;

Adaptable et polyvalente :

En fonction du domaine d’application, elle peut être modifiée selon les besoins

- Pompe et double membrane dans différentes configurations de connexion pour s’adapter à n’importe quelle disposition de l’installation ;

- Pompes à double membrane submersibles (utiles pour vider les réservoirs) ;

- Pompes à double membrane précises (avec commande à distance) ; double membrane dans différentes configurations de connexion pour s’adapter à n’importe quelle disposition de l’installation

- Pompes à double membrane twin (avec chambres et collecteurs séparés, possibilité de pomper simultanément deux liquides) ;

- Pompes à double membrane suspendues ou pour installations sur fûts et réservoirs ;

- Pompes à double membrane pour installations sous trémies pour fluides à haute viscosité ;

- Pompes à double membrane alimentaires ;

- Pompes à membrane powder (pour la manipulation de poudres) ;

- Pompes à membrane montées sur chariots pour faciliter le transport

CHOISIR LE MATÉRIAU DE LA POMPE À MEMBRANE

Le choix du matériau de la pompe à membrane est fondamental pour assurer des performances adéquates à l’installation, garantir la sécurité des opérateurs et de l’environnement, la protection de la pompe elle-même et la compatibilité chimique et thermique du liquide avec les matériaux de construction.

Les matériaux varient selon les corps de pompe avec collecteurs, les membranes, les clapets anti-retour avec leur sphère et les joints.

- Pompe à double membrane avec composants en POLYPROPYLÈNE (PP) pour une utilisation générale, où une large compatibilité chimique est requise. Version conductrice pour environnements ATEX disponible;

- Pompe à double membrane avec composants en PVDF pour une haute résistance chimique aux acides et aux hautes températures. Version conductrice pour environnements ATEX;

- Pompe à double membrane avec composants en ACÉTAL (POMC) ou ALUMINIUM pour le pompage de solvants et d’hydrocarbures ou où une bonne résistance à l’abrasion est requise;

- Pompe à double membrane en AISI 316 pour une excellente résistance à la corrosion et à l’abrasion, ou AISI 316 ÉLECTROPOLI pour les applications alimentaires;

Membranes, sphères et joints:

- Le NBR convient pour les fluides à base d’huile, le pétrole, l’eau, les hydrocarbures et toutes les substances chimiques douces. Il est assez couramment utilisé;

- L’EPDM pour les solutions alcalines, les acides dilués, les cétones et les alcools, ainsi que pour les applications avec des liquides abrasifs;

- Le PTFE offre une large compatibilité chimique ainsi qu’une haute résistance à la corrosion et des propriétés antiadhésives. Il convient bien aux applications à haute température;

- Les membranes en HYTREL ont une bonne résistance aux basses températures et à l’abrasion. Elles sont assez couramment utilisées;

- Les membranes en SANTOPRENE sont idéales pour les solutions et les acides dilués;

- Les sphères en AISI si une excellente résistance à l’abrasion et à la corrosion est nécessaire, ou pour des liquides très visqueux;

Les joints en VITON résistent bien à la chaleur, aux agents chimiques agressifs et aux hydrocarbures. Ils sont parmi les plus utilisés pour les pompes à membrane dans des applications générales.

Demande de consultation

Vous avez besoin d’aide pour choisir l’agitateur vertical le mieux adapté à vos besoins spécifiques en matière de traitement des fluides ?

Remplissez le formulaire ci-dessous et vous serez contacté par notre équipe.

Les meilleures solutions, certifiées