Pompes centrifuges à entraînement magnétique

Compass

Les pompes centrifuges à entraînement magnétique de la série COMPASS sont fabriquées en polypropylène et PVDF et sont adaptées aux liquides hautement corrosifs.

Grâce au système d’entraînement magnétique innovant, la série COMPASS réduit les risques de fuites, d’émissions et les frais de maintenance.

La transmission du mouvement se fait par des accouplements magnétiques sans aucune garniture mécanique, et cette conception garantit une sécurité et efficacité maximales.

Le liquide pompé doit être propre et sans solides en suspension.

PRINCIPE DE FONCTIONNEMENT DE LA POMPE CENTRIFUGE

La pompe centrifuge est une pompe hydraulique (turbomachine) qui traite le fluide de travail dans un volume constant dans le temps à travers des canaux toujours ouverts, avec un écoulement typiquement stationnaire (donc, pas besoin de vannes à l’intérieur).

Lorsque la roue est mise en rotation, elle fait aussi tourner le fluide (énergie cinétique) et entraîne une dépression dans le conduit d’aspiration qui, avec la poussée de la pression atmosphérique, aspire le liquide dans la pompe centrifuge.

Le fluide suit une trajectoire du centre de la roue vers sa périphérie en raison de l’action des forces centrifuges, et passe à travers les canaux à section croissante formés par les aubes courbées. Déjà sur ce parcours, une partie de l’énergie cinétique est transformée en énergie de pression.

À la sortie de la roue, le fluide entre dans la volute, elle aussi à section croissante, et le reste de l’énergie cinétique est transformé en énergie de pression, qui augmente la hauteur manométrique. Plus l’énergie de pression transférée au fluide est grande, et donc la hauteur manométrique de la pompe, plus le fluide de travail pourra être envoyé loin.

La plage de fonctionnement de la pompe centrifuge est strictement limitée à sa courbe caractéristique.

CARACTÉRISTIQUES DE LA POMPE CENTRIFUGE

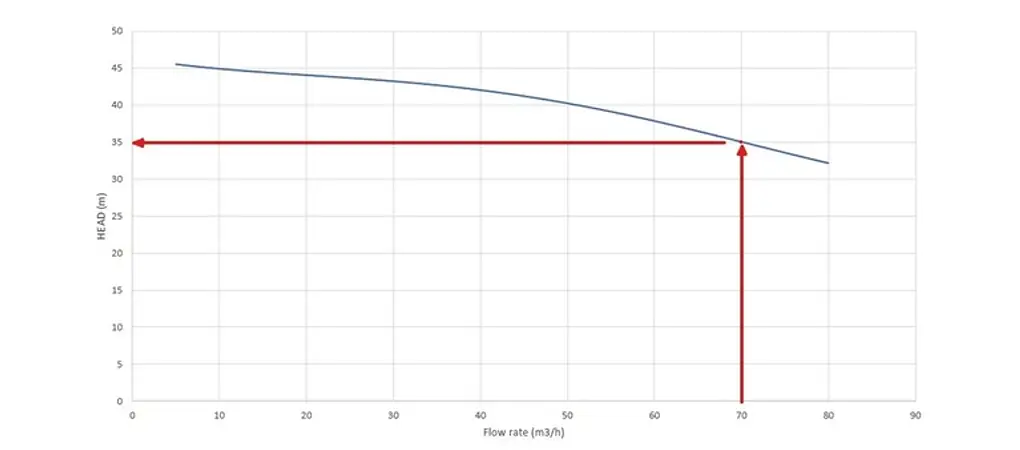

Chaque pompe centrifuge possède sa propre courbe caractéristique, c’est-à-dire la représentation graphique des performances de la pompe.

L’axe des abscisses (axe x) indique le débit Q, généralement en m3/h. Il indique la quantité de fluide qui passe dans chaque section de la pompe centrifuge sur une période définie. Cette quantité dépend des caractéristiques dimensionnelles de la pompe, du nombre de tours du moteur (donc de la vitesse de rotation de la turbine) et des caractéristiques du fluide (densité et viscosité en fonction de la température). Le débit influence toutes les performances de la pompe centrifuge et c’est le premier paramètre technique à prendre en compte.

L’axe des ordonnées (axe y) indique quant à lui la hauteur manométrique H, généralement en mètres. Elle est calculée à partir de la différence de pression entre la sortie et l’entrée de la pompe centrifuge et représente jusqu’où le fluide peut être poussé s’il rencontre des résistances sur son chemin, comme la hauteur, les courbes ou les vannes.

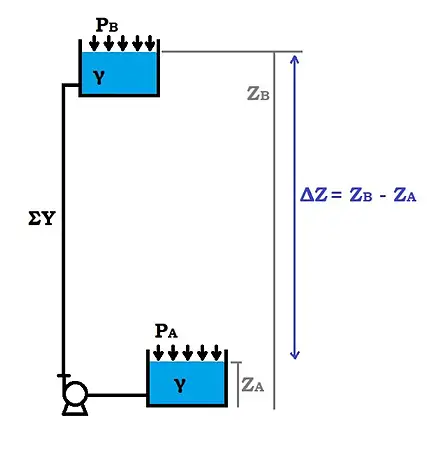

Définissons :

- ΔZ la différence de hauteur entre le bassin inférieur A et le bassin supérieur B ;

- PA et PB les pressions qui agissent

- respectivement sur la surface libre du bassin supérieur A et sur la surface libre du bassin supérieur B ;

- γ = poids spécifique du fluide (= densité du fluide*accélération de la gravité g) ;

- ΣEt la somme des pertes distribuées et localisées au sein du système.

Dans des conditions idéales, avec des conduites parfaitement lisses, sans courbes, vannes ou filtres, donc

ΣY = 0 et avec PA = PB = pression ambiante, nous aurions H = ΔZ, et donc la pompe centrifuge qui fournirait toute l’énergie pour surmonter seulement la hauteur.

En réalité, la pompe doit surmonter plus que la simple différence de hauteur car les conditions idéales ne peuvent jamais être atteintes ; la hauteur à atteindre est donc

H = ΔZ + (PB – PA)γ + Σ Y

Une fois les dimensions de la pompe centrifuge (turbine et volute) et la vitesse de rotation de la turbine (donnée par le nom de tours du moteur) établies, la courbe caractéristique est unique et typique pour chaque pompe.

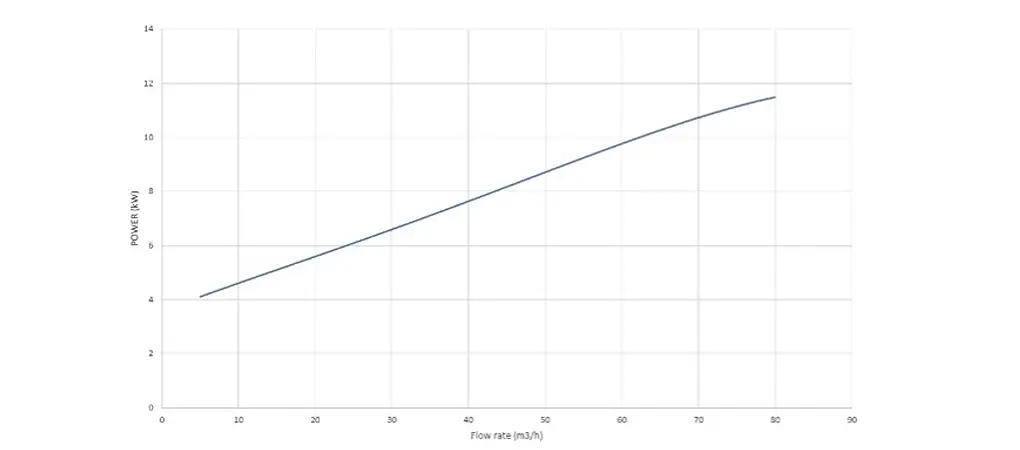

En connaissant le poids spécifique du fluide γ, il est également possible de calculer la puissance théorique W, en Watts, nécessaire pour le déplacer :

𝑊 = 𝛾 ⋅ 𝑄 ⋅ 𝐻

Pour les pompes centrifuges à entraînement magnétique, il faut aussi prendre en compte le couple magnétique nécessaire pour déplacer le fluide.

La puissance réellement Wa absorbée par le moteur est légèrement plus grande car il faut considérer qu’il y aura toujours des pertes dues au frottement et aux pertes fluidodynamiques à l’intérieur de la pompe, considérées dans le rendement η. La courbe de puissance, toujours en fonction du débit Q, fait donc référence à la formule suivante

𝑊𝑎 = 𝑊/𝜂

Le fait que l’augmentation du débit entraînera une augmentation de la puissance requise, comme le montre le graphique ci-dessous, est facile à comprendre.

CENTRIFUGE À ENTRAÎNEMENT MAGNÉTIQUE COMPASS

La pompe centrifuge est une turbomachine hydraulique capable de traiter le fluide par effet centrifuge dans des canaux fixes et rotatifs toujours ouverts, sans modifier la compressibilité du fluide. D’où le nom de pompe centrifuge. La rotation transmise par les aimants à la roue donne de l’énergie cinétique au flux (accélération radiale), qui est transformée en énergie de pression dans les canaux divergents suivants.

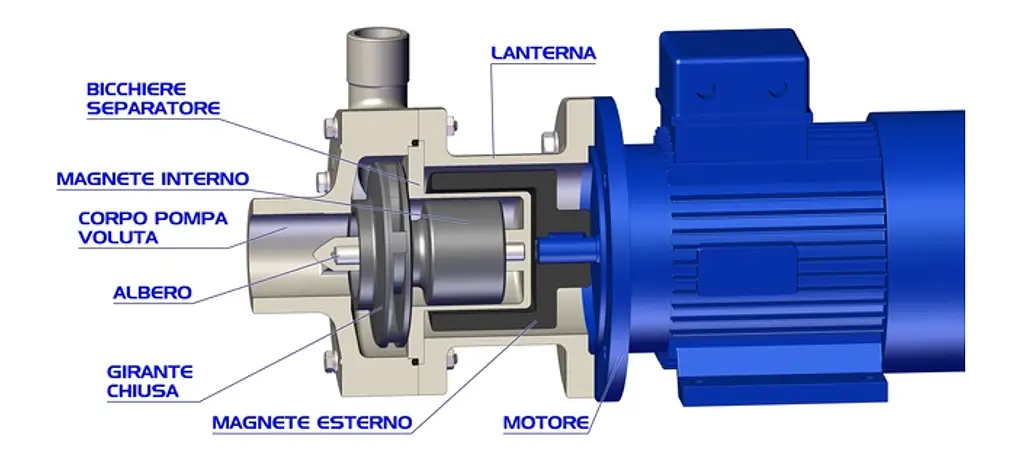

Les principaux composants d’une pompe centrifuge à entraînement magnétique sont :

L’impulseur est le composant principal de la pompe centrifuge et la partie mobile avec laquelle le fluide échange de l’énergie. Fabriqué en matériau plastique renforcé de fibres (PP + FRP ou PVDF + CF selon l’utilisation de la pompe centrifuge et du fluide traité), il se compose d’une série de pales courbées formant des canaux de plus en plus grands au fur et à mesure que le rayon augmente. L’impulseur fermé augmente l’efficacité de la pompe (moins de pertes de charge) mais ne permet pas le passage de liquides sales. Il est directement clavetée sur l’aimant interne avec lequel il tourne solidairement et est soutenu par un arbre fixe. Il n’y a pas de connexion directe entre le moteur et l’impulseur ; le mouvement est transmis uniquement par interaction magnétique, d’où l’importance d’utiliser des fluides à faible viscosité (max 200 cps).

Des débits volumétriques [m³/h] et hauteurs manométriques [m] différents peuvent être atteints en contrôlant le diamètre de l’impulseur, la courbure, la hauteur et le nom de pales.

Pour chaque impulseur, il y aura une courbe caractéristique de la pompe centrifuge à entraînement magnétique ; voici la hauteur manométrique qui peut être atteinte pour un certain débit, la plage de fonctionnement et le point de fonctionnement.

Le corps de pompe ou la volute, en forme d’escargot, avec une section croissante dans la direction du mouvement, permet l’aspiration du fluide de manière axiale et l’évacuation radiale vers le haut. En plus de diriger le flux, il est également fondamental pour les performances de la pompe centrifuge à entraînement magnétique : la zone croissante ralentit de manière appropriée le fluide, et donc l’énergie cinétique est transformée en énergie de pression.

L’aimant externe est claveté sur le moteur et transmet sa rotation à l’impulseur. Il ne rentre jamais en contact avec le fluide, et n’est donc pas sujet aux phénomènes d’usure et de corrosion.

Le coupe-séparateur assure l’isolation du fluide et de la partie hydraulique de l’environnement externe. Il est complètement scellé pour éviter les fuites de liquide. Il sépare l’impulseur (et l’aimant interne) de l’aimant externe, et est construit avec le même matériau que le corps de la pompe pour garantir la compatibilité chimique avec le liquide, mais n’influence pas l’entraînement magnétique. Dans une pompe à entraînement magnétique, la concentricité de l’impulseur est maintenue par les forces magnétiques en direction radiale et par l’arbre fixe par rapport au coupe.

Le moteur est l’organe qui transmet la rotation. Dans la plupart des cas, il s’agit d’un moteur électrique à 2 pôles (environ 3000 tr/min). Différentes courbes caractéristiques de la pompe centrifuge à entraînement magnétique peuvent être obtenues en fonction du nombre de tours.

PRINCIPE DE FONCTIONNEMENT DE LA POMPE CENTRIFUGE

La pompe centrifuge est une pompe hydraulique (turbomachine) qui traite le fluide de travail dans un volume constant dans le temps à travers des canaux toujours ouverts, avec un écoulement typiquement stationnaire (donc, pas besoin de vannes à l’intérieur).

Lorsque la roue est mise en rotation, elle fait aussi tourner le fluide (énergie cinétique) et entraîne une dépression dans le conduit d’aspiration qui, avec la poussée de la pression atmosphérique, aspire le liquide dans la pompe centrifuge.

Le fluide suit une trajectoire du centre de la roue vers sa périphérie en raison de l’action des forces centrifuges, et passe à travers les canaux à section croissante formés par les aubes courbées. Déjà sur ce parcours, une partie de l’énergie cinétique est transformée en énergie de pression.

À la sortie de la roue, le fluide entre dans la volute, elle aussi à section croissante, et le reste de l’énergie cinétique est transformé en énergie de pression, qui augmente la hauteur manométrique. Plus l’énergie de pression transférée au fluide est grande, et donc la hauteur manométrique de la pompe, plus le fluide de travail pourra être envoyé loin.

La plage de fonctionnement de la pompe centrifuge est strictement limitée à sa courbe caractéristique.

Comment utiliser la Pompe Centrifuge à Entraînement Magnétique Compass

Les pompes centrifuges à entraînement magnétique fonctionnent par l’interaction magnétique entre un aimant externe et un aimant interne calé sur la roue. Ces forces génèrent des températures élevées, il est donc nécessaire de refroidir les composants. Nous les avons conçues de manière à ce que cette tâche soit toujours effectuée par le fluide de travail, sans l’utilisation de moyens supplémentaires. Cependant, il est important de rappeler que la pompe centrifuge à entraînement magnétique ne doit être mise en marche que si elle est amorcée, jamais à sec, pour éviter la fusion des pièces et la perte consécutive de liquide.

Les pompes centrifuges à entraînement magnétique sont une solution optimale lorsqu’il est nécessaire de déplacer des liquides hautement corrosifs, toxiques, polluants ou coûteux. Il est important que le liquide soit propre, sans solides en suspension qui pourraient autrement obstruer la roue fermée.

Avec la pompe à entraînement magnétique, il est possible de déplacer des fluides ayant une viscosité allant jusqu’à 200 CPS (avec la plus grande taille) ou une densité spécifique allant jusqu’à 1,8 kg/L en augmentant la puissance du moteur. Au même nombre de tours par minute [RPM], augmenter la puissance du moteur n’affecte pas le débit et la hauteur manométrique de la pompe centrifuge, mais compense l’augmentation de l’effort due à des liquides plus denses. Pour des valeurs de viscosité supérieures, des forces magnétiques plus importantes seraient nécessaires ; dépasser la limite compromet la rotation de la roue et donc le transport du fluide ;

Une pompe centrifuge à entraînement magnétique est une machine très efficace mais délicate. Il est nécessaire de connaître les caractéristiques de l’installation et du fluide de travail pour pouvoir choisir la machine adéquate.

En raison de leur principe de fonctionnement, les pompes centrifuges créent une dépression à l’aspiration. Si la pression absolue à l’entrée de la roue est inférieure à la tension de vapeur du liquide de travail, le phénomène de cavitation se produit (création de bulles de liquide évaporé et implosion sur la roue). Les pompes centrifuges à entraînement magnétique Fluimac doivent être positionnées à l’extérieur des réservoirs du fluide, et toujours installées sous charge pour que le liquide n’ait pas de difficulté à entrer dans l’aspiration de la pompe. Il est toutefois possible de contrôler la hauteur maximale d’aspiration à travers les courbes du NPSH : le NPSH de la pompe (disponible) doit toujours être supérieur au NPSH requis par l’installation en considérant l’altitude géodésique (différence d’altitude entre le réservoir en aval et l’entrée de la pompe), les pertes de charge entre ces deux sections et la différence de pression entre la pression du niveau libre du réservoir en aval et la tension de vapeur du liquide.

En plus des conditions d’aspiration, il est essentiel de connaître les caractéristiques des conduites de refoulement car elles affectent le calcul de la hauteur manométrique. Avant de choisir la pompe centrifuge à entraînement magnétique, il est nécessaire de connaître la prévalence requise par l’installation : à la hauteur géodésique (différence de hauteur entre le réservoir en aval et celui en amont pour déplacer le fluide), il est nécessaire d’ajouter toutes les pertes de charge dues à l’installation. Nous pouvons diviser les pertes en deux types : distribuées et localisées. Les premières dépendent de l’écoulement du fluide dans les conduites, et il est nécessaire de connaître les dimensions et l’état des tuyaux ; les secondes dépendent de facteurs localisés dans l’installation tels que les courbes, les vannes ou les filtres.

Enfin, il est nécessaire de connaître le fluide de travail. La viscosité et la densité influencent elles-aussi le calcul des pertes de charge ainsi que le choix de la puissance du moteur. Il est important de se rappeler que la viscosité est fortement dépendante de la température de fonctionnement. Les basses températures augmentent considérablement la viscosité

Demande de consultation

Vous avez besoin d’aide pour choisir l’agitateur vertical le mieux adapté à vos besoins spécifiques en matière de traitement des fluides ?

Remplissez le formulaire ci-dessous et vous serez contacté par notre équipe.

Les meilleures solutions, certifiées